Des applications multiples

Pour tout type de construction

Actualités & règlementations

Décembre 2023

Juin 2022

Cette année, le thème du challenge a été « L’excellence au cœur de l’ouvrage ». Nous tenons à saluer le fort engagement des établissements grâce au soutien notamment du CCCA BTP …

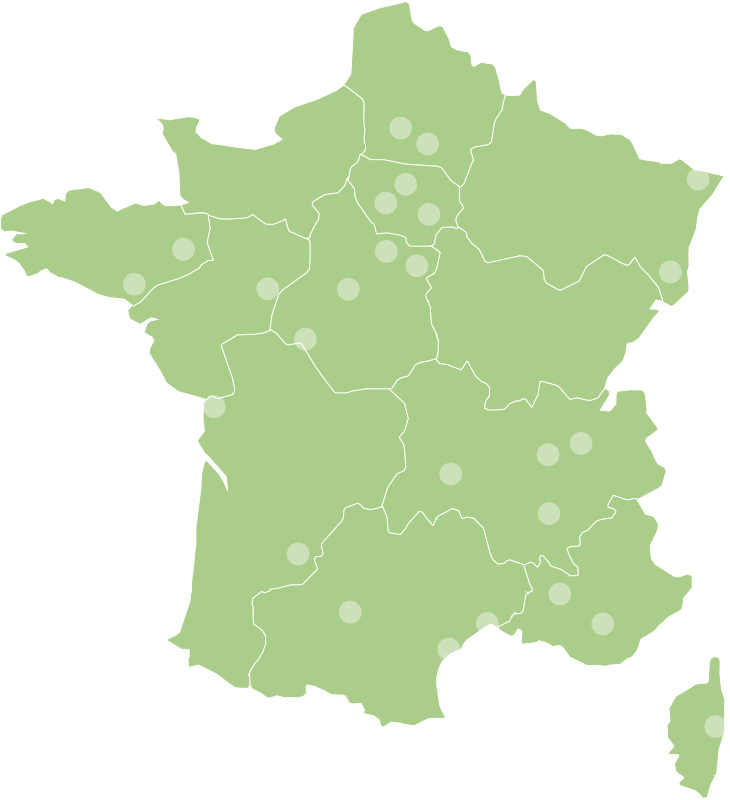

Une production française

+de

30 000

emplois directs et indirects

près de

70 millions de m²

isolés avec du PSE

+de

336 000

TPE / PME du bâtiment qui utilisent le PSE en France

Une production française

+de

30 000

emplois directs et indirects

près de

70 millions de m²

isolés avec du PSE

+de

336 000

TPE / PME du bâtiment qui utilisent le PSE en France

26 USINES

DE PRODUCTION EN FRANCE

Nos documentations techniques

Décembre 2023

Avril 2022

Décembre 2021

Et pour en savoir plus sur ce sujet, découvrez le document de la Chambre Syndicale Française de l’Etanchéité.