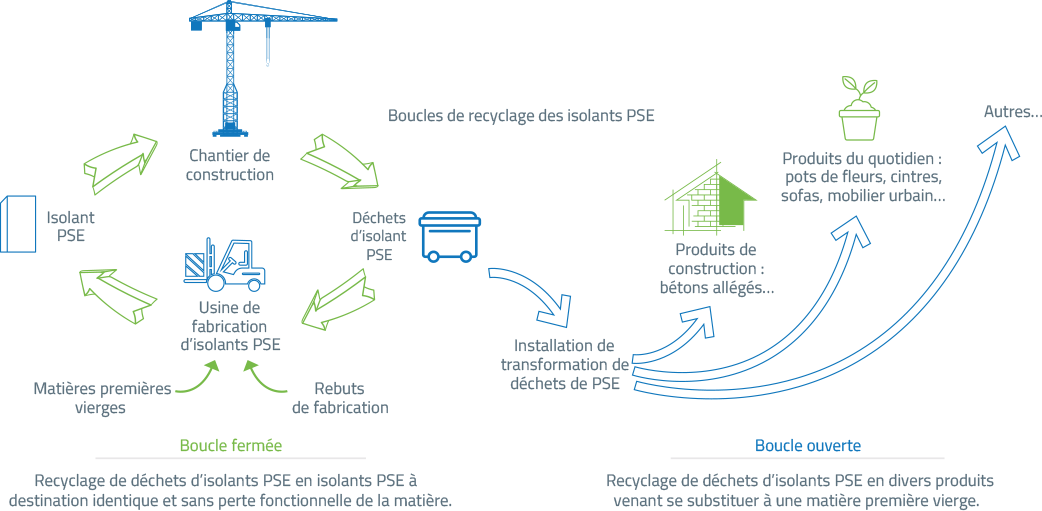

CYCLE DE VIE DES ISOLANTS PSE

De leur fabrication à leur fin de vie, les isolants PSE s’inscrivent dans une perspective de développement durable et de progrès.

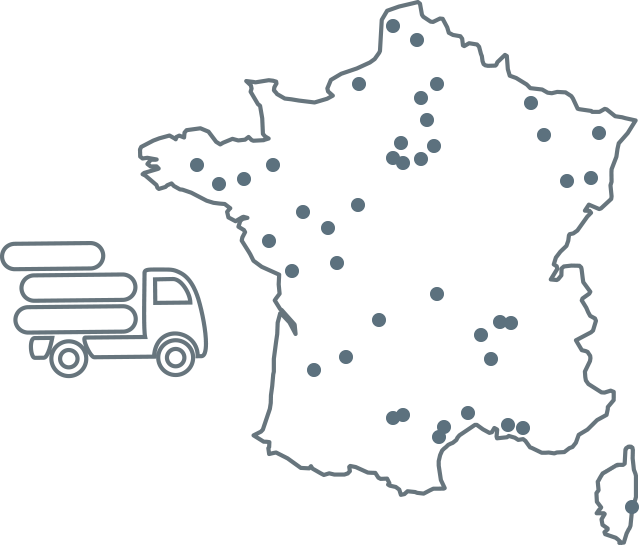

Un des grands atouts de la filière est la proximité de ses activités par rapport à celles de ses partenaires. Les 26 unités de production réparties sur l’ensemble de la France permettent d’être proches des négoces et des chantiers ; il en est de même des services de collecte et de recyclage déployés depuis plusieurs années. Cette proximité est gage de transport maîtrisé sur des distances modérées pour l’ensemble des activités de la filière. Par ailleurs, les isolants PSE se distinguent par un très large choix de références et d’applications ainsi que par leur mise en œuvre aisée pour une performance globale / coût très compétitive, quel que soit le type de bâtiment. Enfin, les déchets d’isolants PSE peuvent être recyclés dans de nouveaux isolants PSE mais aussi dans de nombreuses autres applications tant dans le secteur de la construction que dans d’autres dont ceux des produits du quotidien.

1. Production

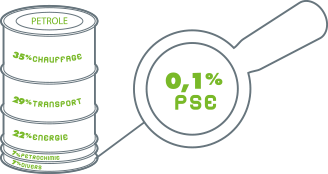

De la valorisation d’un dérivé pétrolier…

Le naphta, un dérivé du raffinage du pétrole brut, dont il représente une infime fraction, est utilisé pour obtenir les molécules permettant de produire le polystyrène expansible.

… à un isolant très performant !

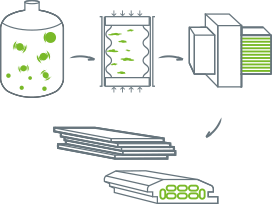

Le PSE est obtenu à partir du polystyrène expansible en 3 étapes :

• pré-expansion à la vapeur d’eau ;

• maturation / stabilisation ;

• expansion à la vapeur d’eau et moulage.

2. Transport

L’atout de la proximité

La chaîne de valeur du PSE s’appuie sur un outil industriel de proximité :

• La filière PSE s’appuie sur une logistique optimale ;

• des emballages optimisés ;

• le transport du PSE mutualisé avec d’autres produits de construction.

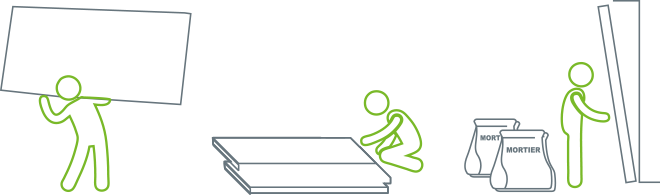

3. MISE EN ŒUVRE

Un isolant facile à poser

Simple à travailler, léger et extrêmement résistant, le PSE ne requiert aucune protection particulière et offre une productivité chantier élevée.

4. VIE EN ŒUVRE

Une isolation optimale pour des bâtiments

• Économes en ressources naturelles, notamment en énergie ;

• peu émetteurs de gaz à effet de serre ;

• respectueux de la santé des occupants ;

• performants en matière de confort acoustique.

5. FIN DE VIE

Les chutes de découpe de chantier peuvent être recyclées

• Après broyage, dans de nouveaux isolants PSE, dans du béton allégé, en rembourrage de sièges…

• Après extrusion ou fusion, dans de nouveaux produits en plastique rigide (cintres, mobilier urbain, pots de fleurs…)

Tous les déchets d’isolants PSE peuvent faire l’objet d’une valorisation énergétique.